Động cơ chạy dầu Diesel

Động cơ diesel chạy bằng dầu diesel, dầu diesel được phun vào xi lanh và ép tới mức áp suất lớn sẽ bốc cháy, làm cho piston được đẩy ngược về và sinh công. Nó chuyển đổi năng lượng hóa học được lưu trữ trong nhiên liệu thành năng lượng cơ học, có thể được sử dụng để cung cấp năng lượng cho xe tải chở hàng, máy kéo lớn, đầu máy xe lửa và tàu thủy. Một số ít ô tô cũng sử dụng động cơ diesel, cũng như một số tổ máy phát điện.

Quá trình hoạt động của động cơ Diesel

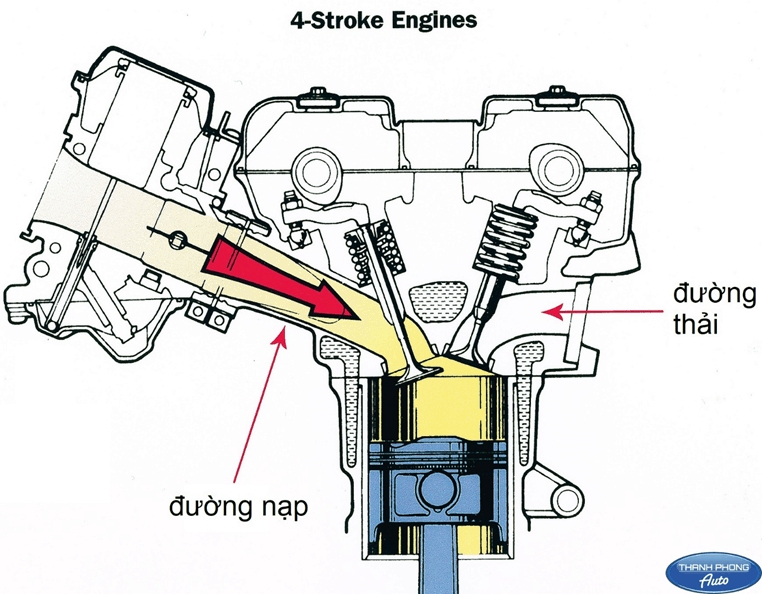

Động cơ diesel là một thiết bị piston-xi lanh đốt cháy gián đoạn. Nó hoạt động theo chu kỳ hai kỳ hoặc bốn kỳ (xem hình); tuy nhiên, không giống như động cơ xăng đánh lửa, động cơ diesel chỉ tạo ra không khí vào buồng đốt khi hành trình nạp của nó. Động cơ diesel thường được cấu tạo với tỷ số nén trong khoảng 14: 1 đến 22: 1. Cả hai thiết kế động cơ hai kỳ và bốn kỳ có thể được tìm thấy trong số các động cơ có lỗ khoan (đường kính xi-lanh) nhỏ hơn 600 mm (24 inch). Động cơ có lỗ khoan lớn hơn 600 mm hầu như chỉ là hệ thống chu trình hai kỳ.

Trình tự điển hình của các sự kiện chu trình trong động cơ diesel bốn kỳ liên quan đến một van nạp đơn, vòi phun nhiên liệu và van xả, như được trình bày ở đây. Nhiên liệu phun vào được đốt cháy nhờ phản ứng của nó với không khí nóng nén trong xi lanh, một quá trình hiệu quả hơn so với quá trình của động cơ đốt trong đánh lửa bằng tia lửa điện.

Động cơ diesel thu được năng lượng bằng cách đốt cháy nhiên liệu được bơm vào hoặc phun vào khí nén, nạp khí nóng bên trong xi lanh. Không khí phải được đốt nóng đến nhiệt độ lớn hơn nhiệt độ mà nhiên liệu phun vào có thể bốc cháy. Nhiên liệu phun vào không khí có nhiệt độ cao hơn nhiệt độ “tự động bốc cháy” của nhiên liệu sẽ phản ứng tự phát với oxy trong không khí và cháy. Nhiệt độ không khí thường vượt quá 526 ° C (979 ° F); tuy nhiên, khi khởi động động cơ, đôi khi sử dụng hệ thống sưởi bổ sung cho các xi lanh, vì nhiệt độ của không khí bên trong các xi lanh được xác định bởi cả tỷ số nén của động cơ và nhiệt độ hoạt động hiện tại của nó. Động cơ diesel đôi khi được gọi là động cơ đánh lửa do nén vì sự khởi đầu của quá trình đốt cháy phụ thuộc vào không khí được đốt cháy bằng cách nén hơn là tia lửa điện.

Trong động cơ diesel, nhiên liệu được đưa vào khi piston tiếp cận tâm điểm chết trên cùng của hành trình. Nhiên liệu được đưa vào dưới áp suất cao vào buồng đốt trước hoặc trực tiếp vào buồng đốt piston-xi lanh. Ngoại trừ các hệ thống nhỏ, tốc độ cao, động cơ diesel sử dụng hệ thống phun trực tiếp.

Hệ thống phun nhiên liệu của động cơ diesel thường được thiết kế để cung cấp áp suất phun trong khoảng từ 7 đến 70 megapascal (1.000 đến 10.000 pound trên inch vuông). Tuy nhiên, có một số hệ thống áp suất cao hơn.

Kiểm soát chính xác việc phun nhiên liệu là rất quan trọng đối với hiệu suất của động cơ diesel. Vì toàn bộ quá trình đốt cháy được điều khiển bằng cách phun nhiên liệu, nên quá trình phun phải bắt đầu ở vị trí chính xác của pít-tông (tức là góc tay quay). Lúc đầu, nhiên liệu được đốt cháy trong một quá trình thể tích gần như không đổi trong khi piston ở gần tâm điểm chết trên. Khi piston di chuyển khỏi vị trí này, quá trình phun nhiên liệu được tiếp tục, và quá trình đốt cháy sau đó xuất hiện như một quá trình áp suất gần như không đổi.

Quá trình đốt cháy trong động cơ diesel là không đồng nhất – tức là nhiên liệu và không khí không được trộn trước trước khi bắt đầu quá trình đốt cháy. Do đó, quá trình hóa hơi nhanh chóng và hòa trộn nhiên liệu trong không khí là rất quan trọng để đốt cháy triệt để nhiên liệu nạp vào. Điều này nhấn mạnh nhiều vào thiết kế vòi phun, đặc biệt là trong động cơ phun trực tiếp.

Công của động cơ thu được trong quá trình công suất. Hành trình công suất bao gồm cả quá trình áp suất không đổi trong quá trình đốt cháy và sự giãn nở của các sản phẩm nóng của quá trình cháy sau khi ngừng phun nhiên liệu.

Động cơ diesel thường được tăng áp và làm mát sau. Việc bổ sung một bộ tăng áp và bộ làm mát sau có thể nâng cao hiệu suất của động cơ diesel về cả công suất và hiệu suất.

Đặc điểm nổi bật nhất của động cơ diesel là tính hiệu quả. Bằng cách nén không khí thay vì sử dụng hỗn hợp không khí-nhiên liệu, động cơ diesel không bị giới hạn bởi các vấn đề sơ bộ gây ra cho động cơ đánh lửa có độ nén cao. Do đó, có thể đạt được tỷ số nén cao hơn với động cơ diesel so với động cơ đánh lửa khác; tương đối, hiệu quả chu trình lý thuyết cao hơn, khi so sánh với hiệu quả chu trình sau, thường có thể được nhận ra. Cần lưu ý rằng đối với một tỷ số nén nhất định, hiệu suất lý thuyết của động cơ đánh lửa lớn hơn hiệu suất lý thuyết của động cơ đánh lửa nén; tuy nhiên, trong thực tế có thể vận hành động cơ đánh lửa nén ở tỷ số nén đủ cao để tạo ra hiệu suất lớn hơn hiệu suất đạt được với hệ thống đánh lửa bằng tia lửa. Hơn nữa, động cơ diesel không dựa vào việc điều tiết hỗn hợp nạp để kiểm soát công suất. Do đó, hiệu suất chạy không tải và giảm công suất của động cơ diesel cao hơn nhiều so với động cơ đánh lửa.

Hạn chế chính của động cơ diesel là phát thải các chất gây ô nhiễm không khí. Những động cơ này thường thải ra mức độ cao các chất dạng hạt (muội than), các hợp chất nitơ phản ứng (thường được ký hiệu là NOx) và mùi so với động cơ xăng. Do đó, trong phân loại động cơ nhỏ, sự chấp nhận của người tiêu dùng thấp.

Động cơ diesel được khởi động bằng cách truyền động nó từ một số nguồn điện bên ngoài cho đến khi các điều kiện được thiết lập để động cơ có thể chạy bằng chính công suất của nó. Phương pháp bắt đầu đơn giản nhất là nạp không khí từ một nguồn áp suất cao — khoảng 1,7 đến gần 2,4 megapascal — lần lượt vào từng xi lanh ở hành trình bắn bình thường của chúng. Không khí nén được làm nóng đủ để đốt cháy nhiên liệu. Các phương pháp khởi động khác liên quan đến thiết bị phụ trợ và bao gồm tiếp nhận luồng khí nén vào một động cơ kích hoạt bằng không khí được chuyển động để quay bánh đà của động cơ lớn; cung cấp dòng điện cho động cơ khởi động điện, truyền động tương tự cho bánh đà của động cơ; và áp dụng một động cơ xăng nhỏ truyền động cho bánh đà của động cơ. Việc lựa chọn phương pháp khởi động phù hợp nhất phụ thuộc vào kích thước vật lý của động cơ được khởi động, tính chất của tải được kết nối và việc tải có thể ngắt trong quá trình khởi động hay không.

Các loại động cơ diesel chính

Động cơ diesel có 3 nhóm cơ bản

Có ba nhóm kích thước cơ bản của động cơ diesel dựa trên công suất – nhỏ, trung bình và lớn. Các động cơ nhỏ có giá trị công suất đầu ra dưới 188 kilowatt, hoặc 252 mã lực. Đây là loại động cơ diesel được sản xuất phổ biến nhất. Những động cơ này được sử dụng trong ô tô, xe tải nhẹ và một số ứng dụng nông nghiệp và xây dựng, đồng thời làm máy phát điện cố định loại nhỏ (chẳng hạn như động cơ chế tạo đồ nghề) và truyền động cơ khí. Chúng thường là động cơ phun xăng trực tiếp, thẳng hàng, bốn hoặc sáu xi-lanh. Nhiều loại được tăng áp với bộ làm mát sau.

Động cơ trung bình có công suất từ 188 đến 750 kilowatt, hoặc 252 đến 1.006 mã lực. Phần lớn các động cơ này được sử dụng trong xe tải hạng nặng. Chúng thường là động cơ tăng áp phun xăng trực tiếp, thẳng hàng, sáu xi-lanh và làm mát sau. Một số động cơ V-8 và V-12 cũng thuộc nhóm cỡ này.

Động cơ diesel lớn có xếp hạng công suất vượt quá 750 kilowatt. Những động cơ độc đáo này được sử dụng cho các ứng dụng truyền động hàng hải, đầu máy và cơ khí và để phát điện. Trong hầu hết các trường hợp, chúng là hệ thống phun xăng trực tiếp, tăng áp và làm mát sau. Chúng có thể hoạt động ở tốc độ thấp nhất là 500 vòng / phút khi độ tin cậy và độ bền là rất quan trọng.

Động cơ diesel hai thì và bốn thì

Như đã đề cập trước đó, động cơ diesel được thiết kế để hoạt động theo chu trình hai hoặc bốn kỳ. Trong động cơ bốn kỳ-chu kỳ điển hình, van nạp, van xả và vòi phun nhiên liệu được đặt trong đầu xi-lanh (xem hình). Thông thường, bố trí van kép – hai van nạp và hai van xả – được sử dụng.

Việc sử dụng chu trình hai kỳ có thể loại bỏ sự cần thiết của một hoặc cả hai van trong thiết kế động cơ. Lọc và nạp khí thường được cung cấp thông qua các cổng trong ống lót xi lanh. Khí thải có thể thông qua các van nằm ở đầu xi lanh hoặc qua các cổng trong ống lót xi lanh. Cấu tạo động cơ được đơn giản hóa khi sử dụng thiết kế cổng thay vì yêu cầu van xả.

Nhiên liệu cho động cơ diesel

Các sản phẩm dầu mỏ thường được sử dụng làm nhiên liệu cho động cơ diesel là sản phẩm chưng cất bao gồm các hydrocacbon nặng, với ít nhất 12 đến 16 nguyên tử cacbon trên mỗi phân tử. Các sản phẩm chưng cất nặng hơn này được lấy từ dầu thô sau khi loại bỏ các phần dễ bay hơi hơn được sử dụng trong xăng. Điểm sôi của các sản phẩm chưng cất nặng hơn này nằm trong khoảng từ 177 đến 343 ° C (351 đến 649 ° F). Do đó, nhiệt độ bay hơi của chúng cao hơn nhiều so với xăng, loại xăng có ít nguyên tử cacbon hơn trên mỗi phân tử. Tại Hoa Kỳ, các thông số kỹ thuật cho nhiên liệu diesel được xuất bản bởi Hiệp hội Vật liệu và Thử nghiệm Hoa Kỳ (ASTM). ASTM D975 “Tiêu chuẩn kỹ thuật cho dầu nhiên liệu điêzen” bao gồm các thông số kỹ thuật cho năm cấp của dầu nhiên liệu điêzen:

Cấp độ lưu huỳnh thấp số 1-D — Một loại nhiên liệu chưng cất nhẹ, mục đích đặc biệt dành cho động cơ diesel ô tô yêu cầu nhiên liệu có lưu huỳnh thấp và yêu cầu độ bay hơi cao hơn loại được cung cấp bởi lưu huỳnh cấp thấp số 2-D.

Cấp độ lưu huỳnh thấp số 2-D — Một loại nhiên liệu chưng cất trung bình, đa năng cho động cơ diesel ô tô yêu cầu nhiên liệu có hàm lượng lưu huỳnh thấp. Nó cũng thích hợp để sử dụng trong các ứng dụng phi ô tô, đặc biệt là trong các điều kiện tốc độ và tải trọng khác nhau.

Cấp số 1-D — Loại nhiên liệu chưng cất nhẹ, mục đích đặc biệt dành cho động cơ diesel ô tô trong các ứng dụng đòi hỏi độ bay hơi cao hơn nhiên liệu được cung cấp bởi nhiên liệu cấp số 2-D.

Cấp số 2-D — Loại nhiên liệu chưng cất trung bình, đa năng cho động cơ diesel ô tô, cũng thích hợp để sử dụng cho các ứng dụng phi ô tô, đặc biệt là trong các điều kiện thường xuyên thay đổi tốc độ và tải trọng.

Cấp số 4-D — Nhiên liệu chưng cất nặng, hoặc hỗn hợp dầu chưng cất và dầu cặn, dành cho động cơ diesel tốc độ thấp và trung bình trong các ứng dụng phi ô tô liên quan đến tốc độ và tải chủ yếu là không đổi.

Nước và cặn trong nhiên liệu có thể gây hại cho hoạt động của động cơ; nhiên liệu sạch là điều cần thiết để hệ thống phun hiệu quả. Các loại nhiên liệu có dư lượng cacbon cao có thể được xử lý tốt nhất bằng động cơ quay ở tốc độ thấp. Điều tương tự cũng áp dụng cho những loại có hàm lượng tro và lưu huỳnh cao. Số cetan, xác định chất lượng bắt lửa của nhiên liệu, được xác định bằng cách sử dụng ASTM D613 “Phương pháp thử tiêu chuẩn cho số cetan của dầu nhiên liệu điêzen.”

Lịch sử phát triển động cơ diesel

Thời sơ khai

Rudolf Diesel, một kỹ sư người Đức, đã hình thành ý tưởng cho động cơ mà ngày nay mang tên ông sau khi ông tìm kiếm một thiết bị để tăng hiệu suất của động cơ Otto (động cơ bốn kỳ-chu kỳ đầu tiên, được chế tạo bởi kỹ sư người Đức thế kỷ 19 Nikolaus Otto). Diesel nhận ra rằng quá trình đánh lửa bằng điện của động cơ xăng có thể bị loại bỏ nếu trong hành trình nén của thiết bị piston-xi lanh, quá trình nén có thể đốt nóng không khí đến nhiệt độ cao hơn nhiệt độ tự bốc cháy của một loại nhiên liệu nhất định. Diesel đã đề xuất một chu trình như vậy trong bằng sáng chế năm 1892 và 1893 của mình.

Ban đầu, than bột hoặc dầu mỏ lỏng được đề xuất làm nhiên liệu. Diesel đã cưa ra than bột, một sản phẩm phụ của các mỏ than ở Saar, làm nhiên liệu sẵn có. Khí nén được sử dụng để đưa than cám vào xi lanh động cơ; tuy nhiên, việc kiểm soát tốc độ phun than gặp nhiều khó khăn, và sau khi động cơ thử nghiệm bị phá hủy bởi một vụ nổ, Diesel đã chuyển sang sử dụng dầu lỏng. Anh ta tiếp tục đưa nhiên liệu vào động cơ bằng khí nén.

Động cơ thương mại đầu tiên được chế tạo dựa trên bằng sáng chế của Diesel đã được lắp đặt tại St. Louis, Mo., bởi Adolphus Busch, một nhà sản xuất bia đã nhìn thấy một chiếc được trưng bày tại triển lãm ở Munich và đã mua giấy phép từ Diesel để sản xuất và bán động cơ ở Hoa Kỳ và Canada. Động cơ hoạt động thành công trong nhiều năm và là tiền thân của động cơ Busch-Sulzer cung cấp năng lượng cho nhiều tàu ngầm của Hải quân Hoa Kỳ trong Thế chiến I. Một động cơ diesel khác được sử dụng cho mục đích tương tự là Nelseco, do Công ty Động cơ và Tàu New London chế tạo ở Groton, Conn.

Động cơ diesel đã trở thành nhà máy điện chính cho tàu ngầm trong Chiến tranh thế giới thứ nhất. Nó không chỉ tiết kiệm trong việc sử dụng nhiên liệu mà còn tỏ ra đáng tin cậy trong điều kiện thời chiến. Nhiên liệu diesel, ít bay hơi hơn xăng, được bảo quản và xử lý an toàn hơn.

Khi chiến tranh kết thúc, nhiều người đàn ông đã vận hành các động cơ diezel đang tìm việc làm trong thời bình. Các nhà sản xuất bắt đầu thích ứng với động cơ diesel cho nền kinh tế thời bình. Một sửa đổi là sự phát triển của cái gọi là semidiesel hoạt động theo chu trình hai kỳ ở áp suất nén thấp hơn và sử dụng bóng đèn hoặc ống nóng để đốt cháy nhiên liệu. Những thay đổi này dẫn đến việc chế tạo và bảo dưỡng động cơ ít tốn kém hơn.

Công nghệ phun dầu Diesel

Một đặc điểm bị phản đối của động cơ diesel đầy đủ là sự cần thiết của máy nén khí phun áp suất cao. Không chỉ cần năng lượng để điều khiển máy nén khí, mà còn xảy ra hiệu ứng làm lạnh làm chậm quá trình đánh lửa khi không khí nén, thường ở 6,9 megapascal (1.000 pound trên inch vuông), đột ngột mở rộng vào trong xi lanh, ở áp suất khoảng 3,4. đến 4 megapascal (493 đến 580 pound trên inch vuông). Diesel cần không khí áp suất cao để đưa than bột vào xi lanh; khi dầu mỏ lỏng thay thế than bột làm nhiên liệu, một máy bơm có thể được chế tạo để thay thế cho máy nén khí áp suất cao.

Có một số cách sử dụng máy bơm. Ở Anh, Công ty Vickers đã sử dụng phương pháp gọi là phương pháp đường sắt chung, trong đó một pin máy bơm duy trì nhiên liệu dưới áp suất trong một đường ống chạy dọc theo chiều dài của động cơ với dây dẫn đến từng xi lanh. Từ đường ray (hoặc đường ống) cung cấp nhiên liệu này, một loạt van phun nạp nhiên liệu vào mỗi xi lanh vào đúng điểm trong chu trình của nó. Một phương pháp khác sử dụng máy bơm giật cấp hoạt động bằng cam, hoặc kiểu pít-tông, để cung cấp nhiên liệu dưới áp suất cao tạm thời đến van phun của mỗi xi-lanh vào đúng thời điểm.

Việc loại bỏ máy nén khí phun là một bước đi đúng hướng, nhưng vẫn còn một vấn đề khác cần giải quyết: khí thải của động cơ chứa quá nhiều khói, ngay cả ở đầu ra nằm trong mức mã lực của động cơ và mặc dù ở đó. đủ không khí trong xi-lanh để đốt cháy nhiên liệu mà không để lại khí thải đổi màu thường cho thấy quá tải. Các kỹ sư cuối cùng nhận ra rằng vấn đề là không khí phun áp suất cao trong giây lát phát nổ vào xi lanh động cơ đã khuếch tán nhiên liệu hiệu quả hơn so với các vòi phun nhiên liệu cơ học thay thế có thể làm được, kết quả là không có máy nén khí, nhiên liệu phải tìm kiếm các nguyên tử oxy để hoàn thành quá trình đốt cháy, và vì oxy chỉ chiếm 20% không khí nên mỗi nguyên tử nhiên liệu chỉ có một cơ hội trong năm lần chạm trán với một nguyên tử oxy. Kết quả là việc đốt nhiên liệu không đúng cách.

Thiết kế thông thường của vòi phun nhiên liệu đưa nhiên liệu vào xi lanh dưới dạng phun hình nón, với hơi tỏa ra từ vòi phun, chứ không phải theo dòng hoặc tia. Có thể làm rất ít để khuếch tán nhiên liệu triệt để hơn. Việc trộn được cải thiện phải được thực hiện bằng cách truyền thêm chuyển động cho không khí, phổ biến nhất là các xoáy khí sinh ra cảm ứng hoặc chuyển động hướng tâm của không khí, được gọi là squish, hoặc cả hai, từ mép ngoài của piston về phía tâm. Nhiều phương pháp khác nhau đã được sử dụng để tạo ra xoáy và xoáy này. Kết quả tốt nhất rõ ràng thu được khi vòng xoáy không khí có mối quan hệ xác định với tốc độ phun nhiên liệu. Việc sử dụng hiệu quả không khí trong xi lanh đòi hỏi một vận tốc quay làm cho không khí bị cuốn vào di chuyển liên tục từ lần phun này sang lần phun tiếp theo trong suốt thời gian phun mà không bị lún quá mức giữa các chu kỳ.

Giá trị của động cơ Diesel vào thời điểm đó?

Năm 1914, một kỹ sư trẻ người Mỹ, William T. Price, bắt đầu thử nghiệm với một động cơ hoạt động với tỷ số nén thấp hơn động cơ diesel và đồng thời không cần bóng đèn hoặc ống nóng. Ngay sau khi các thí nghiệm của ông bắt đầu có triển vọng, ông đã đăng ký bằng sáng chế.

Trong động cơ của Price, áp suất nén gần 1,4 megapascal (203 pound trên inch vuông) đã không cung cấp nhiệt độ đủ cao để đốt cháy nhiên liệu khi khởi động. Quá trình đánh lửa được thực hiện nhờ một cuộn dây mảnh trong buồng đốt. Dây nichrome được sử dụng cho mục đích này vì nó có thể dễ dàng bị đốt nóng thành sợi đốt khi có dòng điện chạy qua nó. Động cơ thử nghiệm có một xi-lanh nằm ngang với đường kính 43 cm (17 inch) và hành trình (chuyển động tối đa của pít-tông) là 48 cm (19 inch) và hoạt động với tốc độ 257 vòng / phút. Bởi vì dây nichrome yêu cầu thay thế thường xuyên, áp suất nén được tăng lên 2,4 megapascal (348 pound trên inch vuông), cung cấp nhiệt độ đủ cao để đánh lửa khi khởi động. Một số lượng nhiên liệu đã được nạp vào trước khi kết thúc hành trình nén nhằm tăng thời gian chu kỳ và giữ cho dây nichrome luôn nóng.

Trong khi đó, nhiều động cơ của chu kỳ hai kỳ, loại Semidiesel đã được lắp đặt. Một số được sử dụng để sản xuất điện cho các thành phố nhỏ, trong khi một số khác được lắp đặt trong các nhà máy bơm nước. Nhiều loại cung cấp năng lượng cho tàu kéo, tàu đánh cá, tàu đánh cá và xuồng lao động.

Vào đầu những năm 1920, Công ty General Electric đề nghị với Công ty Ingersoll-Rand, nơi mà Price đang làm việc, rằng họ hợp tác trong việc chế tạo đầu máy diesel-điện. Vào thời điểm đó, nhiều đầu máy đang hoạt động được chạy bằng động cơ xăng. Một đầu máy diesel-điện với động cơ của Price được hoàn thành vào năm 1924 và được đưa vào phục vụ cho các mục đích chuyển đổi ở Thành phố New York. Thành công của đầu máy này kéo theo các đơn đặt hàng từ đường sắt, nhà máy, mỏ lộ thiên. Động cơ được sử dụng trong hầu hết các hệ thống lắp đặt này là hệ thống hành trình 6 xi-lanh, đường kính 25 cm (10 inch), 30 cm (12 inch), công suất 300 mã lực phanh tại 600 vòng quay và nặng 6.800 kg (15.000 pound) .

Các phát triển và ứng dụng tiếp theo của động cơ diesel

Nhiều động cơ diesel đã được mua cho động cơ đẩy hàng hải. Tuy nhiên, các diezel thường quay nhanh hơn mong muốn đối với chân vịt của các tàu lớn vì tốc độ cao của các chân vịt khổng lồ có xu hướng tạo ra các vùng rỗng trong nước xung quanh chân vịt (cavitation), dẫn đến mất lực đẩy. Tuy nhiên, vấn đề đã không tồn tại với các cánh quạt nhỏ hơn, và động cơ diesel tỏ ra đặc biệt thích hợp cho du thuyền, trong đó tốc độ mong muốn. Vấn đề đã được giải quyết bằng cách sử dụng hệ thống lắp đặt diesel-điện trong đó các động cơ được kết nối với máy phát điện một chiều cung cấp điện để điều khiển động cơ điện được kết nối với chân vịt của tàu. Cũng có nhiều cách lắp đặt trong đó động cơ diesel được kết nối trực tiếp hoặc thông qua bánh răng với cánh quạt. Khi động cơ diesel có mã lực lớn hơn và tốc độ quay chậm hơn, chúng được lắp đặt trên các tàu chở hàng và chở khách.

Động cơ diesel trở thành nhà máy điện chủ yếu cho các thiết bị quân sự trên mặt đất và trên biển trong Thế chiến thứ hai. Kể từ đó, nó đã được sử dụng trong máy móc xây dựng hạng nặng, máy kéo nông nghiệp công suất lớn, và hầu hết các xe tải và xe buýt lớn. Động cơ diesel cũng đã được lắp đặt tại các bệnh viện, tổng đài điện thoại, sân bay và nhiều cơ sở khác để cung cấp năng lượng khẩn cấp khi mất điện. Ngoài ra, chúng đã được sử dụng trong ô tô, mặc dù ở quy mô hạn chế. Mặc dù động cơ diesel cung cấp khả năng tiết kiệm nhiên liệu tốt hơn động cơ xăng, nhưng chúng không chạy êm như động cơ sau và thải ra hàm lượng chất ô nhiễm cao hơn.

–Nguồn bài viết: Britannica.com